محیط زندگی، همواره بستری برای آسایش و تعالی انسان بوده است. در این میان، فنگ شویی به عنوان یک هنر باستانی آسیای شرقی، با تاکید بر چیدمان هماهنگ فضا، به دنبال ارتقای کیفیت زندگی است. این مقاله به بررسی این رویکرد و تطبیق آن با دیدگاههای دین اسلام میپردازد.

هدف اصلی این مقاله، بررسی دقیق و تطبیقی اصول و قواعد فنگ شویی از منظر تعالیم دین اسلام است. در این راستا، به سوالات اساسی زیر پاسخ خواهیم داد: چه نقاط اشتراکی بین این دو رویکرد در زمینه طراحی محیط وجود دارد؟ چه تفاوتهای بنیادینی در مبانی و اهداف آنها دیده میشود؟ و در نهایت، آیا مسلمانان ضمن رعایت چارچوبهای اعتقادی خود، میتوانند از اصول فنگ شویی در بهبود محیط زندگی خود بهره ببرند؟

برای پاسخ به این پرسشها، ابتدا به معرفی فنگ شویی و اصول اساسی آن خواهیم پرداخت.

آشنایی با فلسفه و هنر فنگ شویی

مفهوم و ریشه لغوی فنگ شویی: فنگ شویی یک هنر و فلسفه باستانی چینی است که هدف اصلی آن ایجاد هماهنگی و تعادل انرژی در چیدمان فضا و محیط زندگی میباشد. این اصطلاح در زبان چینی به معنای “آب و باد” است و با هدف ایجاد تعادل و هماهنگ سازی دکوراسیون و چیدمان فضا، به جریان یافتن آرامش و تعادل در سراسر محیط کمک میکند.

هدف و فلسفه بنیادین فنگ شویی: هدف اصلی فنگ شویی، طراحی و سازماندهی فضاهای داخلی و خارجی به گونهای است که جریان آرام و مثبتی از انرژی را در محیط برقرار سازد و از انسداد یا رکود آن جلوگیری کند.

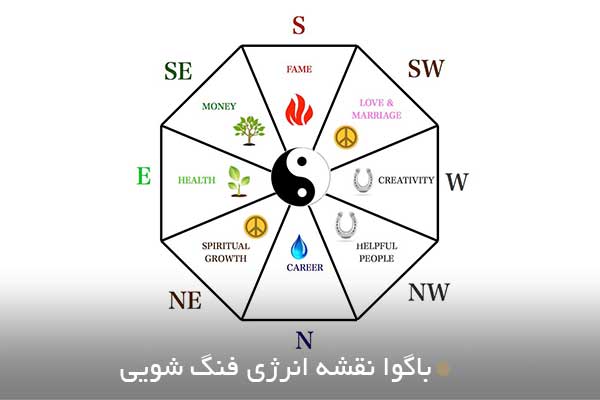

در نگاه فنگ شویی، هر گوشه از خانه شما میتواند نقشی در سلامتی، روابط یا حتی موفقیت شغلیتان ایفا کند. مثلاً چیدمان نامناسب تخت خواب ممکن است بر کیفیت خواب تأثیر بگذارد، یا انباشتگی وسایل در ورودی خانه میتواند جریان انرژیهای مثبت را متوقف کند.

فهم اصول فنگ شویی، به ما یاد میدهد که محیط فقط پسزمینه زندگی ما نیست، بلکه خودش بخشی از گفتوگوی مداوم ما با جهان است.

نقش "چی" در فنگ شویی: مفهوم کلیدی در فنگ شویی، "چی" (Qi) است. "چی" به عنوان نیروی حیاتی و انرژی جاری در تمام هستی در نظر گرفته میشود. فنگ شویی به دنبال جذب، هدایت و هماهنگ سازی این انرژی در محیط زندگی است. اعتقاد بر این است که جریان مناسب "چی" باعث ایجاد حس خوب، سلامتی و رونق میشود، در حالی که جریان نامناسب یا مسدود شده آن میتواند منجر به مشکلات و ناراحتیها گردد.

گستره و تأثیرات فرهنگی فنگ شویی اصول و قواعد فنگ شویی در طول تاریخ نه تنها در چین بلکه در بسیاری از کشورهای آسیای شرقی مانند ژاپن، ویتنام و کره نیز تأثیرگذار بوده است. برخی معتقدند که ردپاهایی از رویکردهای مشابه در چیدمان سنتی برخی فرهنگها نیز دیده میشود، اگرچه ممکن است تحت نامها و با جزئیات متفاوتی بروز یافته باشند.

اسلام و فنگ شویی

شاید در نگاه اول، فنگ شویی به عنوان فلسفهای شرقی و غیر اسلامی به نظر برسد، اما اگر کمی دقیقتر شویم، شباهتهای عمیقی با مفاهیم اسلامی میبینیم.

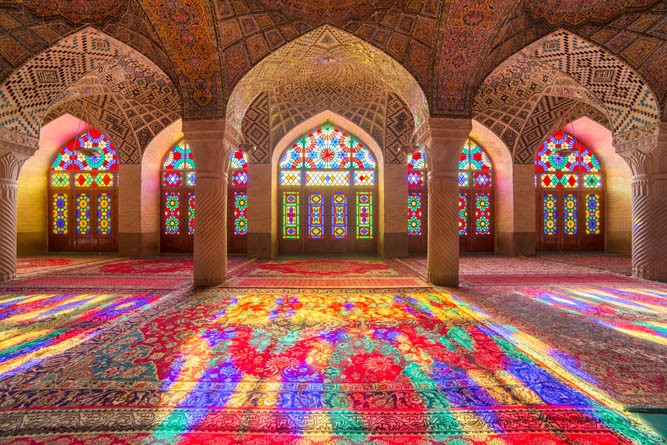

در اسلام، «نظم» از نشانههای ایمان شمرده میشود. «پاکیزگی» نیمی از ایمان است. زیبایی مورد تأکید پیامبر اسلام است؛ آنجا که فرمود: «إِنَّ اللَّهَ جَمِیلٌ یُحِبُّ الْجَمَالَ» — خدا زیباست و زیبایی را دوست دارد.

این ارزشها، دقیقاً همان چیزهایی هستند که فنگ شویی بر آنها تأکید دارد: فضای تمیز، چیدمان منظم، ارتباط آگاهانه با جهتها، و هماهنگی با عناصر طبیعت.

اگر فنگ شویی را به عنوان ابزاری برای شناخت بهتر انرژیهای محیط و هماهنگ شدن با خلقت خداوند ببینیم — نه به عنوان جایگزین توحید یا ایمان — میتوان آن را در چارچوب اسلامی، مفید و قابل استفاده دانست.

دین مبین اسلام، با تاکید بر پاکیزگی، نظم و ایجاد فضایی آرام و مناسب برای عبادت و زندگی، اهمیت ویژهای به محیط پیرامون انسان میدهد. در قرآن کریم، بارها به مفاهیمی چون سکونت در خانههای آرام (نحل: 80)، طهارت و پاکیزگی (بقره: 222) و نظم در امور (که از صفات متقین شمرده میشود) اشاره شده است. از این منظر، میتوان دریافت که ایجاد یک محیط زندگی مطلوب، از دیدگاه اسلام نیز مورد توجه قرار دارد.

تاکید بر ایجاد نظم و پاکیزگی در محیط، که در فنگ شویی به عنوان راهی برای جریان یافتن انرژی مثبت تلقی میشود، به طور جدی در تعالیم اسلامی نیز مورد سفارش قرار گرفته است. همچنین، در روایات اسلامی استفاده از رنگهای روشن و شاد توصیه شده است (هرچند تطبیق مستقیم آن با مفهوم رنگها در فنگ شویی نیازمند بررسی دقیقتری است). هدف نهایی هر دو رویکرد، ایجاد فضایی است که به آرامش روانی و سلامت جسمی افراد کمک کند.

با این حال، لازم به ذکر است که انتقاداتی نیز از منظر اسلامی به برخی جنبههای فنگ شویی وارد شده است. این انتقادات عمدتاً بر مسائلی چون احتمال وجود خرافات، اعتقاد به تأثیر نیروهای غیرالهی در چیدمان اشیاء و تقلید از فرهنگهای غیرمسلمان تمرکز دارد.

با در نظر گرفتن این اشتراکات ظاهری و ملاحظات انتقادی، سوال اساسی که مطرح میشود این است: چه اصول مشخصی در فنگ شویی وجود دارد که میتوان آنها را با آموزههای اسلامی تطبیق داد؟ در بخش بعدی، به بررسی دقیقتر این اصول مشترک اسلام و فنگ شویی خواهیم پرداخت تا میزان همسویی و یا تفاوتهای آنها را روشن سازیم.

بررسی تطبیقی اصول فنگ شویی و اسلام

در این بخش، به بررسی دقیقتر برخی از اصول فنگ شویی میپردازیم که در نگاه اول ممکن است با برخی از ارزشها و آموزههای اسلامی همسو به نظر برسند. هدف، درک بهتر میزان تطابق و همچنین تشخیص تفاوتهای ظریف در مبنا و رویکرد است.

1. اصل تعادل و هماهنگی در محیط

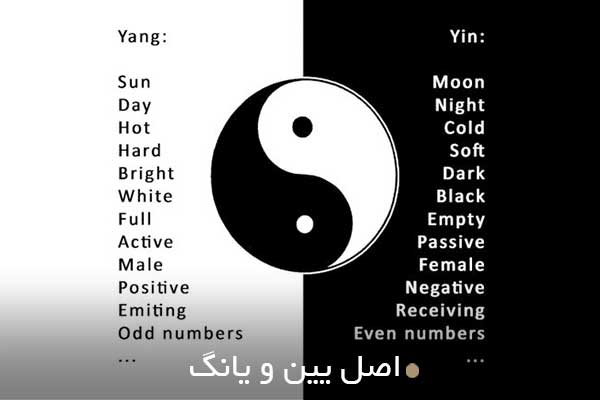

- فنگ شویی: تعادل و هماهنگی، سنگ بنای فنگ شویی است. این اصل بر اساس تعامل پویای نیروهای مکمل "یین" (انرژی منفعل، زنانه، تاریک) و "یانگ" (انرژی فعال، مردانه، روشن) و همچنین تعادل بین پنج عنصر اساسی طبیعت (چوب، آتش، خاک، فلز، آب) شکل میگیرد. هدف، ایجاد فضایی است که در آن این نیروها به طور هماهنگ جریان داشته و "چی" (انرژی حیاتی) را به طور موثر در محیط منتشر کنند.

- اسلام: در تعالیم اسلامی، مفهوم "میزان" و "اعتدال" جایگاه ویژهای دارد. خداوند در قرآن کریم میفرماید: «وَالسَّمَاءَ رَفَعَهَا وَوَضَعَ الْمِیزَانَ * أَلَّا تَطْغَوْا فِی الْمِیزَانِ» (الرحمن: 7-8)؛ "و آسمان را برافراشت و ترازو نهاد. تا در ترازو تجاوز نکنید." این مفهوم نه تنها در عدالت اجتماعی بلکه در تمام جوانب زندگی، از جمله ارتباط انسان با محیط، مورد تاکید است. اگرچه مبنای این تعادل در اسلام، اطاعت از اراده الهی و حفظ نظام هستی است، اما نتیجه ظاهری آن میتواند ایجاد هماهنگی و دوری از افراط و تفریط در محیط زندگی باشد.

2. به کارگیری از رنگها

- فنگ شویی: در فنگ شویی، هر رنگ با یک عنصر، جهت جغرافیایی و نوع خاصی از انرژی مرتبط است. استفاده آگاهانه از رنگها میتواند برای ایجاد تعادل، تحریک انرژیهای خاص یا تغییر حالات روحی در فضا به کار رود. برای مثال، رنگ سبز با عنصر چوب و رشد، و رنگ قرمز با عنصر آتش و شور و هیجان مرتبط است.

- اسلام: زیبایی و آراستگی در اسلام مورد توجه است و استفاده از رنگهای متنوع در لباس و محیط منع نشده است. روایاتی نیز در مورد رنگهای مورد علاقه پیامبر (ص) (مانند سفید و سبز) وجود دارد. قرآن کریم نیز به رنگهای زیبای موجود در طبیعت اشاره میکند (مانند زمر: 21). با این حال، در اسلام، تأثیر رنگها بیشتر به جنبههای روانشناختی و زیباییشناختی محدود میشود و اعتقاد به تأثیرات ماورایی یا ارتباط آنها با نیروهای خاص جایز نیست.

3. ایجاد نظم و پاکیزگی

- فنگ شویی: نظم و پاکیزگی در فنگ شویی به عنوان عوامل کلیدی در تسهیل جریان "چی" و ایجاد حس آرامش و تعادل در محیط تلقی میشوند. یک فضای منظم و پاکیزه، انرژی مثبت را جذب و انرژی منفی را دفع میکند.

- اسلام: طهارت و پاکیزگی در اسلام از جایگاه بسیار بالایی برخوردار است و به عنوان نیمی از ایمان شمرده میشود ("الطهور شطر الایمان"). نه تنها پاکیزگی جسم و لباس، بلکه پاکیزگی محیط زندگی نیز مورد تاکید است. نظم نیز به عنوان نشانه تدبیر و حسن مدیریت در امور زندگی، از دیدگاه اسلام ارزشمند است. این تاکیدات، فضایی منظم و پاکیزه را به عنوان یک ارزش مشترک نشان میدهد، هرچند انگیزه در فنگ شویی بیشتر بر جریان انرژی و در اسلام بر اطاعت از دستورات الهی استوار است.

4. توجه به طبیعت

- فنگ شویی: فنگ شویی بر ارتباط نزدیک انسان با طبیعت و بهرهگیری از عناصر طبیعی مانند نور خورشید، آب، گیاهان و تهویه مناسب برای ایجاد تعادل و شادابی در محیط تاکید دارد. استفاده از گیاهان برای افزایش سرزندگی و جریان انرژی، و استفاده از آب برای جذب ثروت و آرامش از جمله این موارد است.

- اسلام: در قرآن کریم و سنت نبوی، بارها به اهمیت طبیعت، تفکر در خلقت الهی، حفظ محیط زیست و بهرهمندی مسئولانه از آن اشاره شده است. خداوند، طبیعت را مسخر انسان قرار داده است (جاثیه: 13) و انسان را به آبادانی زمین فرمان داده است. اگرچه فنگ شویی بر تأثیر مستقیم عناصر طبیعی بر انرژی محیط تاکید دارد، اسلام بر نقش این عناصر به عنوان آیات الهی و نعمتهای خداوند برای انسان تمرکز میکند و بر مسئولیت انسان در قبال آنها تاکید میورزد.

در ادامه، به بررسی تفاوتهای اساسی بین مبانی فلسفی و اعتقادی فنگ شویی و اسلام خواهیم پرداخت تا درک جامعتری از این دو رویکرد حاصل شود.

کمال اسلام در برابر کارایی فنگ شویی:

در بررسی ارتباط میان فنگ شویی و اسلام، مهم است که جایگاه واقعی هر یک را به درستی تشخیص دهیم. اسلام، به عنوان آخرین و کاملترین دین الهی، مجموعهای جامع از اعتقادات، عبادات، اخلاق و قوانین را برای هدایت تمام ابعاد زندگی انسان ارائه میدهد. هدف غایی اسلام، رستگاری و سعادت ابدی در سایه بندگی خداوند یکتاست. در مقابل، فنگ شویی یک دین نیست، بلکه یک هنر و دانش باستانی چینی است که به اصول چیدمان و طراحی فضا برای ایجاد هماهنگی با جریان انرژی محیط میپردازد. هدف اصلی فنگ شویی، بهبود جنبههای مختلف زندگی دنیوی انسان، مانند سلامتی، ثروت و روابط، از طریق تأثیرگذاری بر محیط فیزیکی است.

از آنجا که اسلام یک دین کامل و جامع است و تمام نیازهای روحی، جسمی و اجتماعی انسان را در بر میگیرد، مقایسه آن با یک هنر و ابزار مانند فنگ شویی از منظر کمال و جامعیت، اساساً نادرست است. اسلام، با تعالیم الهی خود، راهنمای کاملی برای زندگی فردی و اجتماعی مسلمانان ارائه میدهد و نیازی به یک سیستم غیردینی برای تکمیل آن وجود ندارد.

با این حال، فنگ شویی به عنوان یک ابزار و هنر، میتواند توسط هر کسی، از جمله مسلمانان، مورد استفاده قرار گیرد، به شرطی که اصول و قواعد آن با مبانی اعتقادی و ارزشهای اسلامی در تضاد نباشد. مسلمانان میتوانند با رویکردی گزینشی و با در نظر گرفتن ملاحظات شرعی، از جنبههای عملی و غیر اعتقادی فنگ شویی که به بهبود کیفیت محیط زندگی کمک میکند (مانند ایجاد نظم، پاکیزگی و استفاده از نور و تهویه مناسب) بهره ببرند.

تفاوتهای بنیادین: از جهانبینی توحیدی تا هنر هماهنگی محیط

با در نظر گرفتن جایگاه اسلام به عنوان یک دین کامل و فنگ شویی به عنوان یک هنر و ابزار برای ارتقای زندگی، بررسی دقیق تفاوتهای بنیادین بین این دو از اهمیت ویژهای برخوردار است. این تفاوتها در نگرش به هستی، منشا تعالیم، رویکرد به مسائل و اهداف غایی نمایان میشود.

1. منشا و مبنای اعتقادی:

- اسلام: اسلام دینی الهی و وحیانی است که از سوی خداوند متعال از طریق پیامبر اکرم (ص) برای هدایت بشر نازل شده است. مبنای اعتقادی آن، توحید (یگانگی خداوند) و ایمان به پیامبران، کتب آسمانی، فرشتگان، روز قیامت و قضا و قدر الهی است. تمام دستورات و راهنماییهای اسلام ریشه در وحی و سنت نبوی دارد.

- فنگ شویی: فنگ شویی یک سیستم فلسفی و عملی است که ریشه در فرهنگ و باورهای باستانی چین دارد. مبنای آن بر مشاهده و تحلیل الگوهای طبیعت، جریان انرژی (چی) و تعامل عناصر پنجگانه استوار است. اگرچه تمرکز سنتی فنگ شویی بیشتر بر هماهنگی با محیط فیزیکی است، اما برخی از مفسران معاصر به مفهوم "فنگ شویی ذهن" نیز اشاره میکنند که بر ایجاد نگرش مثبت و تعادل ذهنی تمرکز دارد. با این حال، این مفهوم با مبانی سنتی فنگ شویی که بر محیط مادی تاکید دارد، متفاوت است و فاقد منشا الهی و وحیانی بوده و بر اساس تجربه و دانش بشری در طول تاریخ تکامل یافته است.

2. رویکرد به عالم غیب و ماوراءالطبیعه:

- اسلام: اسلام به وجود عالم غیب، فرشتگان، جن، بهشت و جهنم ایمان دارد و راهنماییهای روشنی در این زمینه ارائه میدهد. توکل بر خداوند و توسل به او در تمام امور، از اصول اساسی ایمان است. در مورد مسائل دنیوی و زمینی، تاکید بر تلاش و انجام کار متناسب با آن (اصطلاحاً "کار زمینی") وجود دارد و نباید صرفاً به عوامل ماورایی تکیه کرد.

- فنگ شویی: تمرکز اصلی فنگ شویی سنتی بر عالم ماده و تأثیر چیدمان فیزیکی بر زندگی دنیوی انسان است. در حالی که ممکن است در برخی باورهای مرتبط با فنگ شویی اشاراتی به نیروهای ماورایی یا ارواح وجود داشته باشد، اینها جزء اصول اساسی آن نبوده و از دیدگاه اسلامی نیازمند بررسی و احتیاط هستند. مفهوم "فنگ شویی ذهن" نیز بیشتر بر جنبههای روانشناختی و نگرشی تمرکز دارد تا ارتباط با عالم غیب به معنای دینی.

3. نقش نمادها و اشیاء:

- اسلام: در اسلام، ارزش و تأثیر واقعی از آنِ خداوند متعال است و توسل به اسباب تنها در چارچوب مشیت الهی معنا مییابد. اعتقاد به قدرت ذاتی نمادها و اشیاء برای جلب منفعت یا دفع ضرر جایز نیست و با توحید منافات دارد. استفاده از تصاویر و مجسمههای ذیروح نیز محدودیتهای شرعی دارد.

- فنگ شویی: در فنگ شویی، نمادها و اشیاء خاص به عنوان ابزاری برای فعالسازی، تعدیل یا هدایت انرژی در فضا مورد استفاده قرار میگیرند و اعتقاد بر تأثیر مستقیم آنها بر جریان "چی" و در نتیجه بر زندگی انسان وجود دارد. متاسفانه، برخی از مروجان فنگ شویی با هدف سودجویی، به تبلیغات گسترده برای فروش این نمادها میپردازند و این رویکرد نه تنها با اصول اصیل فنگ شویی فاصله دارد بلکه میتواند منجر به مصرفگرایی بیرویه و دور شدن از سادگی و توکل شود.

4. هدف غایی و معنای زندگی:

- اسلام: هدف غایی زندگی در اسلام، بندگی خداوند، کسب رضایت او و رسیدن به سعادت جاودانه در آخرت است. تمام تلاشهای دنیوی مسلمان در راستای این هدف معنا پیدا میکند.

- فنگ شویی: هدف اصلی فنگ شویی، بهبود کیفیت زندگی دنیوی انسان، دستیابی به موفقیت، سلامتی، ثروت و روابط بهتر از طریق هماهنگی با محیط است. تمرکز آن بر جنبههای مادی و دنیوی زندگی است.

5. جایگاه اخلاق و معنویت:

- اسلام: اخلاق و معنویت جزء لاینفک دین اسلام است و دستورات جامعی در این زمینه ارائه شده است. تزکیه نفس، تقوا، صبر، احسان و عدالت از مهمترین اصول اخلاقی اسلام هستند.

- فنگ شویی: فنگ شویی به طور مستقیم به مسائل اخلاقی و معنوی نمیپردازد و تمرکز آن بر جنبههای فیزیکی و محیطی است. مفهوم "فنگ شویی ذهن" اگرچه به جنبههای نگرشی میپردازد، اما در چارچوب معنویت دینی قرار نمیگیرد.

با توجه به این تفاوتهای بنیادین، روشن میشود که اسلام یک دین جامع با هدف هدایت انسان در تمام ابعاد زندگی است، در حالی که فنگ شویی یک هنر و ابزار است که میتواند به بهبود جنبههای خاصی از زندگی دنیوی کمک کند، اما نمیتواند جایگزین دین یا راهنمای معنوی انسان باشد. مسلمانان میتوانند با آگاهی از این تفاوتها و با رعایت اصول شرعی، از جنبههای مفید و غیرمغایر فنگ شویی بهره ببرند و در عین حال از افتادن در دام خرافات و سودجویی برخی مروجان آن اجتناب کنند.

چگونه فنگ شویی را به شیوهای عقلانی، مفید و فرهنگی بهکار بگیریم؟

فنگ شویی زمانی ارزشمند و کارآمد میشود که آن را با نگاهی آگاهانه، متفکرانه و متناسب با فرهنگ خودمان بهکار بگیریم — نه آنگونه که صرفاً تقلیدی از سنتهای دوردست باشد.

بسیاری از اصول فنگ شویی را میتوان بدون نیاز به نمادهای شرقی یا اشیای خاص، در دل خانههای ایرانی پیاده کرد. مثلاً وقتی نور طبیعی را به خانه دعوت میکنیم، یا جای مبلمان را طوری تغییر میدهیم که جریان انرژی راحتتر حرکت کند، در حال استفاده از فنگ شویی هستیم — بدون آنکه نامش را بدانیم.

عقلانیت در فنگ شویی یعنی انتخاب آگاهانهی آن اصولی که به بهبود حال و هوای زندگیمان کمک میکنند.

تجربهی افراد زیادی نشان داده که همین تغییرات کوچک، گاهی سرآغاز تغییرات بزرگتر در ذهن، روابط و حتی موفقیتهای شخصی میشوند.

فنگ شویی میتواند راهی فرهنگی و امروزی برای بازآرایی زندگی باشد — اگر با نگاهی روشن و انسانی به آن نزدیک شویم.

کلام آخر فنگ شویی شایگان

این مقاله با هدف بررسی هنر باستانی فنگ شویی از منظر تعالیم جامع دین اسلام، به واکاوی نقاط اشتراک و افتراق این دو رویکرد پرداخت. در حالی که برخی اصول ظاهری فنگ شویی، مانند تاکید بر نظم، پاکیزگی و توجه به عناصر طبیعی، ممکن است با ارزشهای مورد تایید در اسلام همسو به نظر برسند، بررسی عمیقتر نشان میدهد که در مبانی اعتقادی، منشا تعالیم، رویکرد به عالم غیب و هدف غایی زندگی، تفاوتهای بنیادینی میان جهانبینی توحیدی اسلام و فلسفه فنگ شویی وجود دارد.

اسلام، به عنوان دینی کامل و الهی، راهنمای جامعی برای تمام ابعاد زندگی انسان ارائه میدهد و هدف نهایی آن، کسب رضایت خداوند و سعادت اخروی است. در مقابل، فنگ شویی یک هنر و ابزار است که با تمرکز بر هماهنگی محیط فیزیکی، به دنبال بهبود کیفیت زندگی دنیوی انسان است. مسلمانان میتوانند با آگاهی از این تفاوتهای اساسی و با رعایت دقیق اصول و ارزشهای اسلامی، از جنبههای عملی و غیرمغایر فنگ شویی در بهبود محیط زندگی خود بهره ببرند. با این حال، اجتناب از هرگونه اعتقاد خرافی، توسل به نمادهای دارای شبهه و پیروی از مروجان سودجو که با تبلیغات نادرست به دنبال منافع شخصی هستند، از ضروریات است.

در نهایت، هدف از این بررسی، ارائه دیدگاهی متوازن و روشنگرانه بود تا خوانندگان گرامی بتوانند با درک صحیح جایگاه هر یک، در تعامل با فنگ شویی، همواره در چارچوب اعتقادات اسلامی خود استوار بمانند و از هر ابزاری که در راستای بهبود زندگی دنیوی و در چارچوب رضایت الهی باشد، بهرهمند گردند.